Дмитрий Самылин, исполнительный директор компании «КИРИЛЛ»

Стройте по проекту

Стройка не по проекту – это самая частая проблема, с которой сталкиваются производители фасадных материалов. Технология монолитного строительства вроде бы позволяет без труда менять концепцию решений навесных фасадов, поскольку каркас вы можете облицевать чем угодно – кирпич, плитка, керамогранит, алюминиевые панели, медные панели, штукатурка и др. Но очень часто заказчик до последнего момента мечется между кирпичом, бетонной плиткой или другими вариантами, выбирая самый экономичный. В результате это приводит только к одному – увеличению бюджета и сорванным срокам строительства.

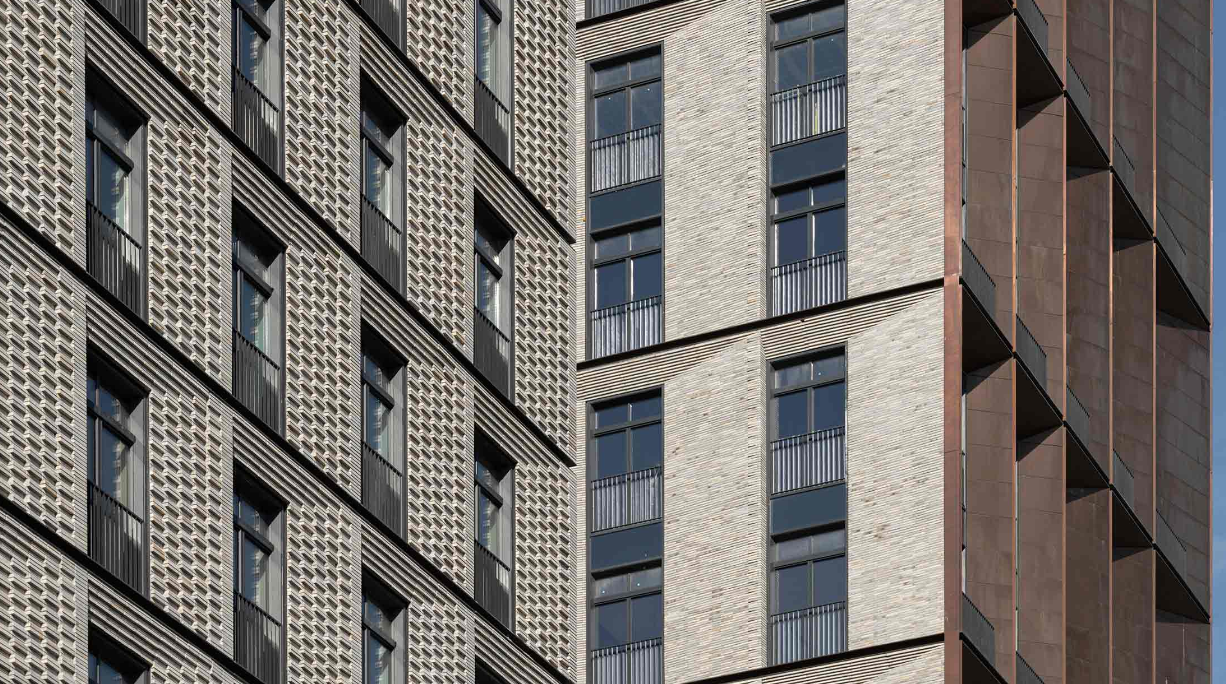

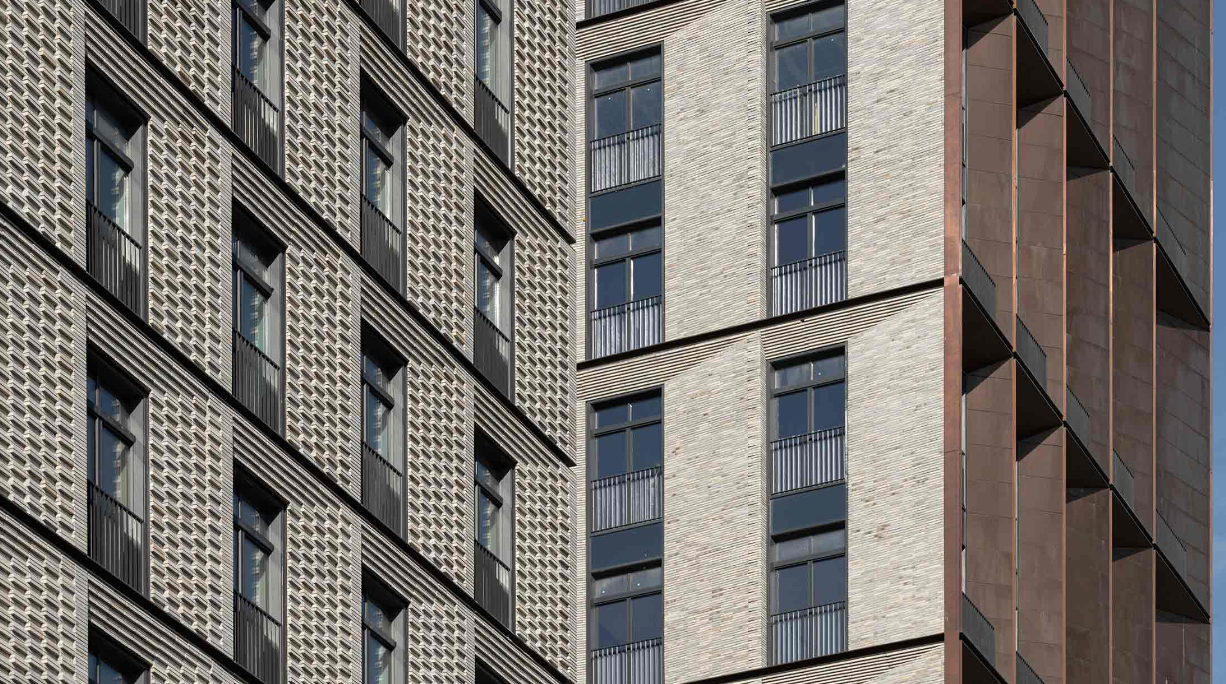

Жилой комплекс «Береговой», Москва.

Кирпич облицовочный HAGEMEISTER Dallas GT и клинкерная плитка с пропилами HAGEMEISTER Lubeck GT/FU для вентилируемых фасадов

Фото предоставлено компанией «КИРИЛЛ»

В последние лет семь я наблюдаю, как на место строителей как будто приходят люди из сферы экономики – их задача построить не по проекту, а построить с какой-то экономией строительства. Бывают случаи, когда заказчик подходит к стадии фасадов и меняет даже не производителя кирпича, которого выбрал архитектор (хотя это тоже не редкость), а меняет сам кирпич на что-то еще, например, плитку. В одном из таких проектов мы полгода не могли понять, что будет применять заказчик – фасадную плитку или облицовочный кирпич. Для него, может быть, разница и не большая, но для производителя большая: потому что произвести плитку сложнее – нужно сначала произвести кирпич, а потом из него путем распила сделать плитку.

Заказчик до последнего момента не мог определиться с фасадным материалом. Утром мы давали просчет в плитке, вечером в кирпиче. И потом все это снова менялось. Потом были ипостаси с клинкерной плитки уходить на бетонную, чтобы еще больше удешевиться. И я вынужден признать, что для многих застройщиков – если бы архитекторы не имели права голоса и какого-то своего Я – то на фасадах был бы самый дешевый материал, который можно найти на рынке.

Как показывает практика, потребитель редко может голосовать рублем – у него и выбор-то редко есть. Если у вас из пяти проектов у одного фасады качественнее, сделаны из кирпича, а не из бетонной плитки, наверное, вы рублем проголосуете. Но если все дома, как братья-близнецы, построены из одного и того же материала – ты будешь брать то, что есть. Ты можешь учитывать месторасположение, близость школы, но не то, как выглядит твой дом.

Жилой комплекс «Медный 3.14», Москва. Кирпич облицовочный HAGEMEISTER Farsund HS и HAGEMEISTER Weimar HS

Фото предоставлено компанией «КИРИЛЛ»

Для застройщика вот это метание никогда не приводило к экономии. Если бы он заранее сделал план-анализ, какая навесная система нужна для кирпича, какая для плитки, какие работники нужны на стройке – это было бы гораздо эффективнее, чем когда ты все время догоняешь уходящий поезд. Потому что хороших каменщиков немного на рынке, их надо зафрахтовать, подсистему вовремя не заказал – теряешь время и деньги и так далее.

Экономить можно, но не так. Например, подсистему можно использовать подешевле, но только заранее все просчитав. А когда ты делаешь каркас, а потом сидишь и думаешь, как у тебя продажи идут – если плохо, то еще экономишь на фасаде, или хорошо – тогда позволяешь себе чуть лучше…. Вот этот неправильный подход, здесь и архитектуры как таковой не остается.

По пальцам одной руки можно посчитать архитекторов, кто может отстоять свою концепцию перед заказчиком. Я знаю, как многих архитекторов ломают через колено, когда застройщик приходит и говорит: надо экономить. У архитектора какие варианты? Хлопнуть дверью и сказать – мое имя вычеркните из авторов, и отказаться от денег? Или просто пойти согласиться?

Гостиничный комплекс, Казань.

Кирпич облицовочный Данилово

Предоставлено компанией «КИРИЛЛ»

Здесь вопрос именно к застройщикам, им нужно понимать, что экономить на строительстве можно не удешевляя сам материал или продавливая производителя, чтобы он сделал дешевле, а более планомерно подходить к проекту. Использовать тот материал, которой изначально был выбран и согласован для проекта, заранее проводить необходимые тендеры по облицовочным материалам и навесным фасадным системам, учитывая сроки изготовления и загруженности производства.

Я как производитель должен знать о проекте лучше за год, чтобы понимать, какое сырье подготовить, нужно ли дополнительно заказать ангобы и тому подобное.

Произведи, доставь, оплата через 30 дней

Еще один сдерживающий фактор для развития отечественного производителя – это работа за счет его оборотных средств. Когда встречаются заказчик и поставщик, у нас всегда общая идея – сделать так, чтобы не пострадать при этой сделке. Какие риски у заказчика? Что товар не поступит вовремя или будет ненадлежащего качества, или что деньги, заплаченные в виде аванса, могут не вернуться или вернутся не в полном объеме. У производителя свои риски: тот заказ, который ему дал заказчик, не будет вовремя вывезен или вовремя оплачен.

ЖК «Резиденция Архитекор», Казань.

Кирпич облицовочный Благодать

Фото предоставлено компанией «КИРИЛЛ»

Сейчас сложилась практика, что производитель вынужден соглашаться на серьезную отсрочку платежа, иногда превышающую у крупных застройщиков 45 дней. Между тем, чтобы поставить товар, нужно учитывать: минимальный цикл производства – 30 дней, чтобы подготовится к производству продукции нужно еще месяц готовить сырье. То есть два месяца перед производством и полтора после – целый квартал – ты находишься в ситуации, когда используешь свои оборотные средства, а вернутся они только через четыре месяца.

Как мы выходим из этой ситуации? Мы стараемся выводить заказчика хотя бы на 50% авансовый платеж, банковские гарантии и аккредитивы. Но есть одно НО: нашим посредником выступает банк, он берет комиссию и ни за что ответственности не несет. Сложившаяся практика точно не содействует ни экономии, ни качеству архитектурных решений.

Нужно отходить от концепции строительства с использованием оборотных средств производителя, поскольку перекладывая на него все риски, вы изначально сужаете круг готовых к сотрудничеству компаний и переплачиваете за отгружаемый товар. Наилучшим вариантом был бы реально действующий механизм открытого факторинга без регресса, но, к сожалению, банки, участвующие в финансировании конкретного строительства, не готовы предоставлять такой инструмент, в связи с чем и возникают разного рода суррогаты страхования ответственности посредством предоставления банковских гарантий и открытия аккредитивов. Надеюсь, что практика факторинга, действующая в европейских странах, когда банк является третьей стороной сделки, а у производителя всегда есть средства для производства, вернется и к нам.

А как экономить правильно?

Можно ли оптимизировать стоимость и сроки строительства кирпичных фасадов не в ущерб качеству?

С этой целью лучше использовать при строительстве материалы, доступные на рынке и не требующие дополнительных затрат на разработку и производство. В основном это касается специфичных размеров – в нашей практике, например, встречался несерийный размер керамического кирпича, который был утвержден архитектурным бюро и ориентировался лишь на одного европейского производителя.

Нужно ориентироваться на отечественных производителей, чтобы снижать зависимость от импорта и возникающие с этим риски. Мы за свою практику не раз слышали от архитекторов, что отечественная продукция – безликая и неинтересная, не позволяет создать архитектурный «шедевр». При этом архитекторы часто сравнивали продукцию наших фабрик с иностранными не по техническим характеристикам, а по эстетическим критериям (цвет, фактура, полутона и т.д.). Насколько критично это для строящегося объекта? Неужели эти цветовые нюансы повлияют на прочность и долговечность стен, и до неузнаваемости изменят архитектурный облик фасада? Конечно же, это не так!

Кирпич ModFormat Кирово-Чепецкого кирпичного завода

Предоставлено заводом КС Керамик

Наконец, стоит изучить, что сейчас производят российские заводы лицевого кирпича – они в большинстве готовы сотрудничать и с архитекторами, и с заказчиками. Готовы экспериментировать с палитрой, фактурами, размерами. Прекрасным примером может служить продукция Кирово-Чепецкого кирпичного завода. Постоянно экспериментируя и внимательно изучая опыт коллег, а также получая обратную связь от своих потребителей, они смогли достичь отличных результатов, расширяя свой и так большой ассортимент производимой продукции. Сейчас у них можно найти и российский аналог ригельного кирпича, и уникальные сложные цветовые решения, которые достигаются применением разных способов окрашивания – помимо традиционного в массе, это ангобирование и безкислородный или флеш обжиг.