|

Размещено на портале Архи.ру (www.archi.ru) |

|

| 23.01.2023 | |

|

Опалубка для архитектурного бетона |

|

|

Анна Викторова |

|

|

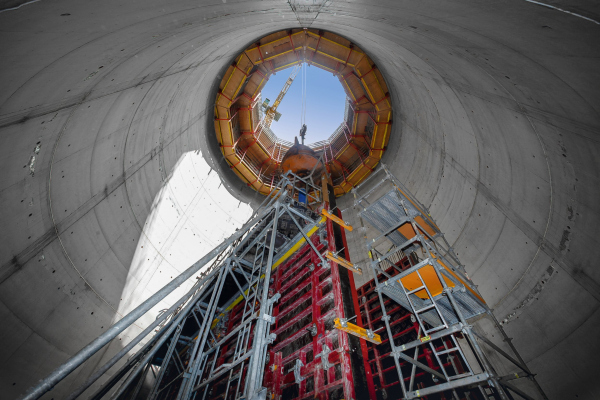

Создание поверхностей из бетона невозможно без опалубки – специальной вспомогательной конструкции, которая в процессе заливки служит для придания монолиту желаемых параметров, в первую очередь таких, как геометрия и структура поверхности, а по окончании работ удаляется. Понятно, что в работе с архитектурным бетоном качество опалубки и квалификация тех, кто ее проектирует, а затем и собирает, приобретают решающее значение – фактически именно от этого зависит, насколько выразительной и долговечной получится поверхность, задуманная архитектором как самодостаточный конструктивный и эстетический элемент. Вслед за расчетами, на основании предоставленных архитектором разверток стен, делаются сборочные чертежи. Теоретически в проект можно заложить щиты любого размера, однако поскольку любая стройка – это вечное балансирование между ценой и качеством, – более практично ориентироваться на самые ходовые размеры, например, 2,44х1,22 метра или и 1,50х3,00 метра. Использование нестандартных размеров неизбежно повлечет за собой или перерасход материала, или подгонку щитов прямо на стройке, что в каком-то смысле даже хуже – неровные края могут отразиться на качестве финишной поверхности самым плачевным образом. Сильно влияют на габариты опалубки и изначально заданная грузоподъемность крана, и размеры самого участка, точнее, то, какой процент его площади занимает возводимый объект и сколько свободной территории имеется под сборку опалубочной системы. По типу конструкции опалубка может быть балочно-ригельной или рамной. Однако рамная система имеет достаточно низкий порог по классу создаваемой поверхности – всего А4, – поэтому она используется лишь для бетонирования черновых стен, в дальнейшем предназначающихся под отделку. В случае, когда мы говорим об архитектурном бетоне, которому предстоит жить «а ля натурель», используется только балочно-ригельная система, позволяющая собрать опалубку по заданным размерам, высоте и геометрии. Ее конструкция состоит из двутавровых деревянных балок, соединенных металлическими ригелями, на балки крепится фанера, как правило в два слоя, а между ними устанавливаются тяжи, которые принимают на себя нагрузку от давления бетона. Шаг балок зависит от прогиба фанеры, и именно изменяя количество ригелей, можно повысить несущие характеристики опалубки и производить отливку бетонных конструкций высотой до 12 метров. Фактически такую систему можно использовать для отливки конструкций с геометрией любой сложности, в том числе для создания сферических, криволинейных и купольных объектов.    Дубна РосинкаЗалог успешной заливки – в том, чтобы предельно точно смонтировать опалубочную систему в проектное положение. Для выравнивания щитов используют металлические ригели, которые располагаются горизонтально, перпендикулярно деревянным двутавровым балкам, а затем к ним крепятся подкосы и распорки, выравнивающие опалубку по вертикали, а также препятствуют смещению опалубочных щитов под воздействием ветра. На словах это звучит весьма несложно, но на практике для качественного монтажа опалубочной системы нужны не только строители и контролирующий их инженер-технолог, но и обязательно геодезист, который гарантирует, что все горизонтальные швы и все отверстия будут находиться в одной плоскости. Кроме того, необходимо обязательно учесть распределение захваток и сделать отсечки, чтобы опалубки разных участков не наползали друг на друга, формируя грубые некрасивые швы. Самый распространенный материал, из которого изготавливают палубу щитов, это ламинированная фанера. Причем при необходимости получить поверхность высокого качества каждый фанерный лист используется всего единожды, поскольку фанера, как минимум, имеет свойство впитывать влагу и за счет этого менять свою жесткость, что, в свою очередь, увеличивает прогибы, а значит, неизбежно ухудшает качество бетонной поверхности. Кроме того, каждая закладная деталь оставляет на щите определенный след, который обязательно проявится на финишной поверхности при повторном применении того же листа. При этом использованные фанерные листы совершенно необязательно сразу отправлять в переработку – для заливки перекрытий, где качество поверхности имеет не столь решающее значение, они вполне могут применяться и дважды, и трижды, а неизбежные отпечатки отверстий от тяжей впоследствии можно просто запенить или забетонировать. Стоит отметить, что восприимчивость фанеры к влаге может сыграть роковую роль и в том случае, когда конкретный щит уже смонтирован, но еще не был использован при заливке. Чаще всего проблемы возникают из-за отверстий под тяжи – они естественным образом нарушают целостность защитной ламинации, и влага попадает под нее, постепенно деформируя поверхность листа. При этом поменять один «загнивший» лист практически невозможно – между собой в щите фанера сажается на герметик, поэтому, если такая проблема выявлена, решение, как правило, зависит от того, насколько ответственный участок будет заливаться с участием данного элемента. Если, скажем, это фрагмент стены в прямой видимости будущих пользователей, то, скорее всего, всю конструкцию придется пересобрать заново, но если же речь о близкой к земле части бокового или заднего фасада, то заливку можно продолжать, уповая на спасительный эффект финишных покрытий. В условиях же работы в морском климате с повышенной влажностью или при работе осенью, в сезон дождей, решить проблему отсыревания фанеры можно только с помощью скорости монтажа опалубочных систем. Например, на проекте «Винный парк Мрия», расположенном всего в 100 метра от побережья, строители были вынуждены рассчитать объем работы таким образом, чтобы выйти на ритм «днем монтируем опалубку, ночью заливаем бетон» – дольше суток в условиях морского климата фанера просто не сохраняла свое «лицо».    Никольское НикольскоеВторой часто применимый для изготовления щитов материал – это металл. По сравнению с фанерой он, конечно, гораздо больше весит, что приходится учитывать при расчетах и непосредственно при производстве работ. Кроме того, он склонен к коррозии, это также требует более внимательного отношения, поскольку в момент распалубливания на бетоне, скорее всего, останется характерная рыжина ржавчины (заметим, что опалубка из нержавеющей стали также изготавливается, но по своей стоимости это абсолютно небюджетный вариант). Однако в тех случаях, когда, например, необходимо получить закругленный внешний или внутренний угол, металл незаменим – фанера под определенные радиусы банально неспособна согнуться. И еще одно неоспоримое преимущество опалубки из металла заключается в том, что собранная из этого материала поверхность не так жестко ограничена в габаритах, как конструкция из фанеры: отдельные фрагменты металла можно сварить между собой и зачистить, добившись отсутствия стыков, только стоит учитывать транспортные габариты таких сделанных щитов. Во время строительства также очень важно уберечь бетонную поверхность от следов временных конструкций. Например, при бетонировании второго этажа (не говоря уже о более высоких конструкциях) строители вынуждены использовать консоли и подмостки. Для того чтобы они не оставили след на поверхности будущей стены, необходимо заизолировать место примыкания – проще и надежнее всего сделать это с помощью полиэтилена, поскольку фанера, как уже не раз упоминалось выше, впитывает влагу, а металл слишком реагирует на внешние температуры, при перегреве способствуя более быстрому испарению влаги из бетона, а при переохлаждении, наоборот, конденсируя ее.  Дубна (4) Дубна (4) Дубна (4)В тех случаях, когда честную брутальную текстуру бетона архитектор хочет дополнительно проявить с помощью элементов объемного декора или паттерна, для отливки поверхности используется эластичная облицовочная опалубка, или, говоря проще, матрицы. Как правило, они выполняются из силикона или резины, не вступающих в реакцию с химическим составом бетонной смеси, имеют размеры от 1×1 до 4×10 метров и глубину рельефа до нескольких сантиметров. При отливке монолитных конструкций из бетона такие формы прикрепляются на несущую опалубку с помощью специального клея. В роли несущей части в этом случае чаще всего выступает, опять же, фанера, причем не ламинированная, а наоборот, старательно зашкуренная ради лучшей адгезии. Для снятия матрицы после заливки используется специальное бетонно-отделяющее средство, причем каждый производитель поставляет для своих форм собственный состав. Кстати, такие формы могут использоваться до ста раз, при условии, конечно, что они не повреждаются в процессе эксплуатации, поскольку любая попытка устранить дефект неизбежно отразится на качестве поверхности. Кроме того, для отливки монолитных конструкций могут быть изготовлены более сложные формы в соответствии с заданными параметрами. В зависимости от требований к структуре поверхности для изготовления таких матриц применяются различные материалы – от гипса, полиуретана и пенопласта до дерева и металла.  Графские пруды Графские прудыНеотъемлемой частью образа поверхности, выполненной из архитектурного бетона, является и геометрически упорядоченный шаг отверстий от тяжей. Такие отверстия называются анкерными, и они могут как остаться открытыми (это придает поверхности интересный ритм и выразительную игру светотени), так и быть закрытыми. В последнем случае, как правило, используются заранее изготовленные бетонные конусы, которые приклеиваются на полимерный клей. Эти элементы можно подобрать по цвету, а также решить в разном дизайне и тем самым дополнительно обогатить пластику стены. Но как бы ни выглядели конусы, чтобы их установить, при заливке необходимо использовать специальные пластиковые конусы. Конечно, важно помнить и о том, что отверстия от тяжей должны быть гармонизированы с выводами коммуникаций: добиться сбалансированного сочетания эстетики и функциональности можно, только разрабатывая проект опалубочной системы в диалоге с архитектором и инженером будущего здания.    Производители опалубочных систем любят повторять, что качественную опалубку, предназначенную для создания идеальных по своим эстетическим качествам бетонных поверхностей, можно сравнить с аквариумом. Иными словами, опалубка должна быть изнутри идеально чистой и идеально гладкой, а все стыки и швы полностью загерметизированы. Для того чтобы добиться такого результата, опалубку необходимо детально спроектировать, изготовить, с ювелирной точностью смонтировать на объекте, а после заливки бетона правильным образом и вовремя снять. Этот производственный цикл по определению занимает достаточно много времени, причем в идеале период проектирования должен длиться даже дольше собственно стройки, формируя надежный фундамент успешной реализации архитектурного замысла. |

|