|

Размещено на портале Архи.ру (www.archi.ru) |

|

| 26.08.2014 | |

|

Жить в дереве |

|

|

Екатерина Ровнова |

|

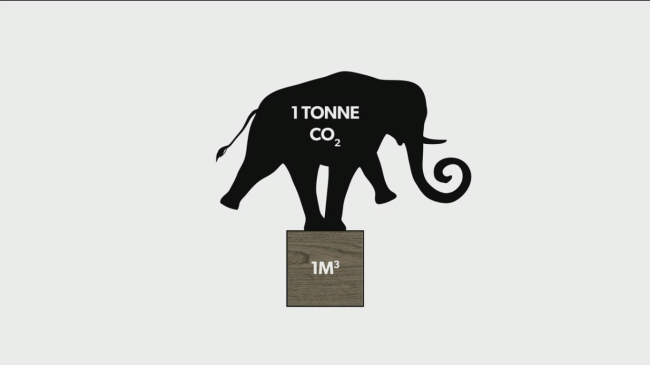

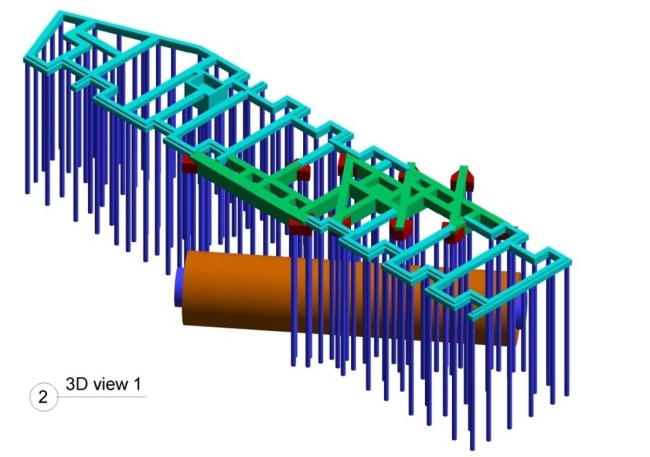

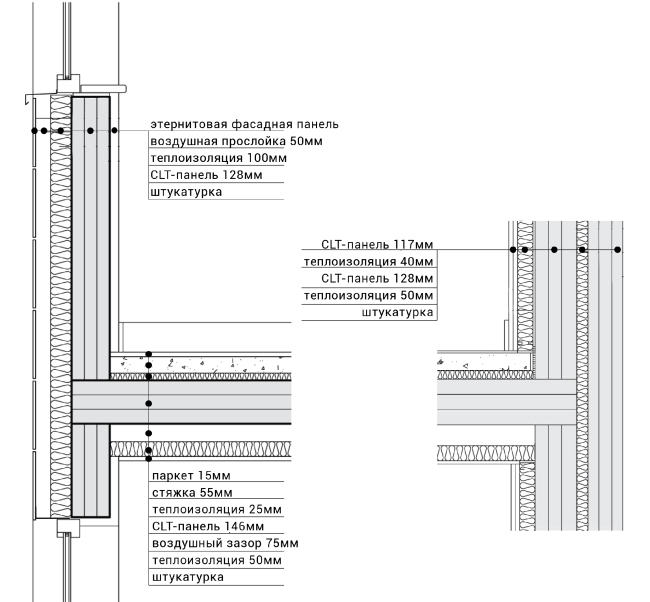

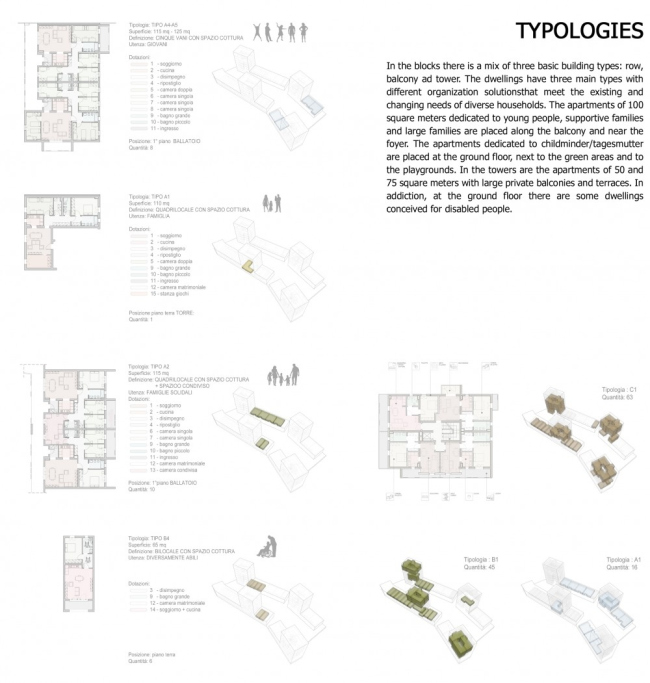

| Мастерская: | |

| Karakusevic Carson | |

|

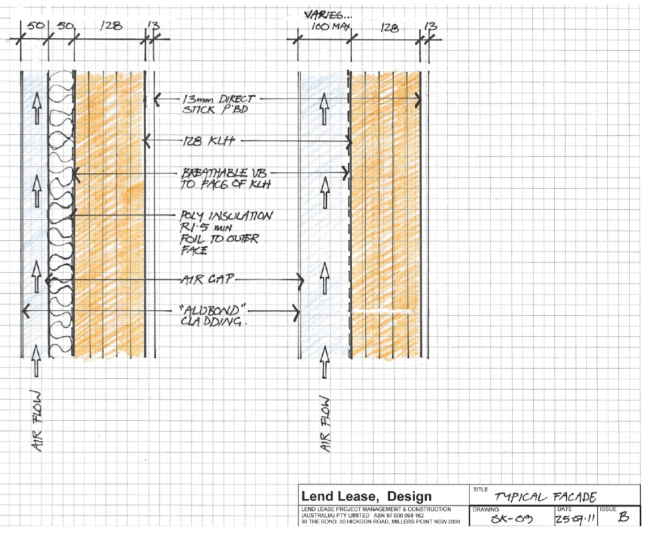

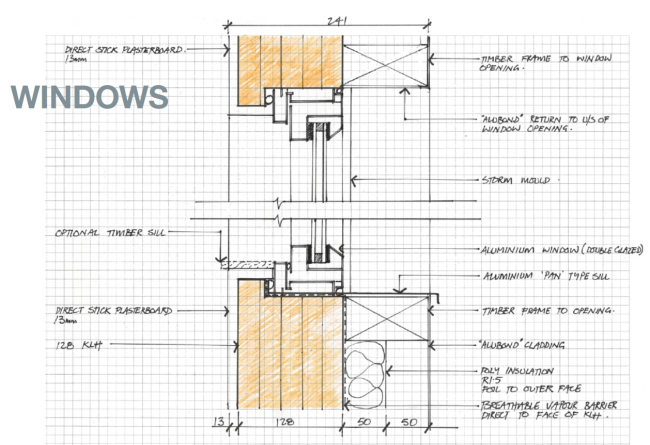

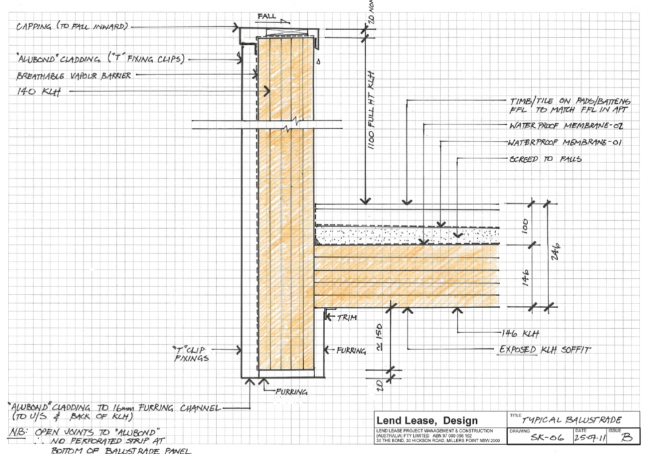

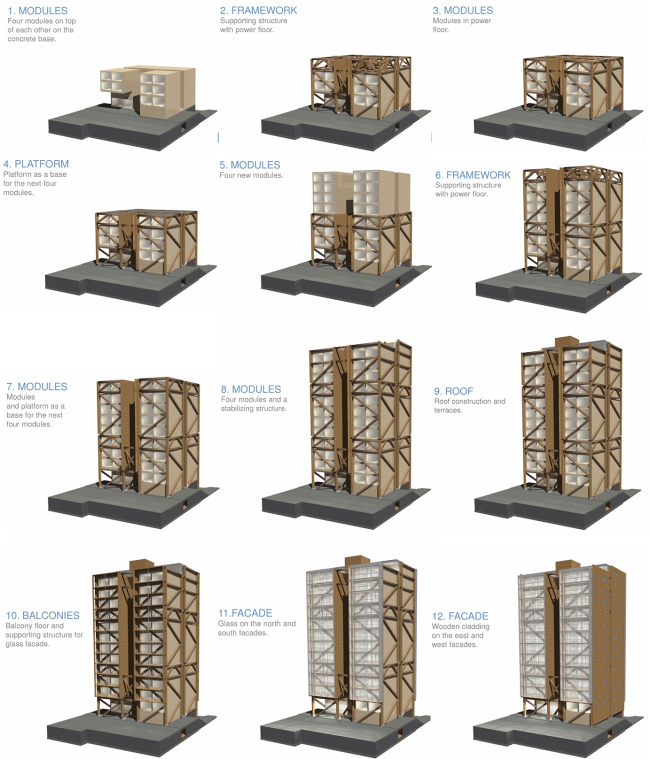

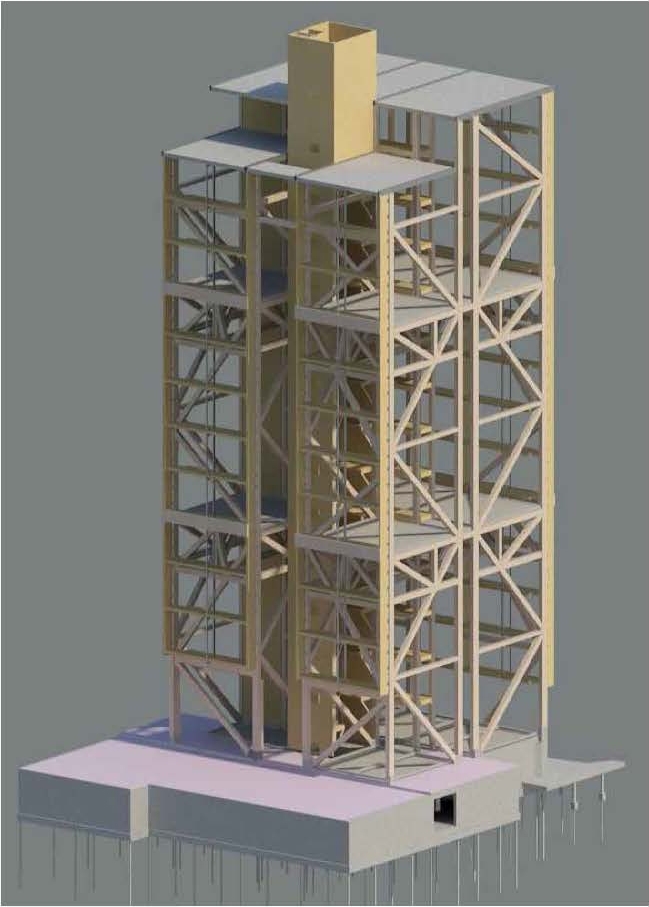

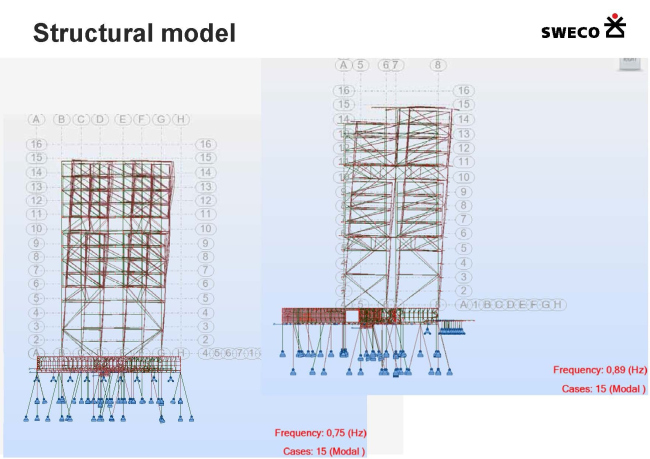

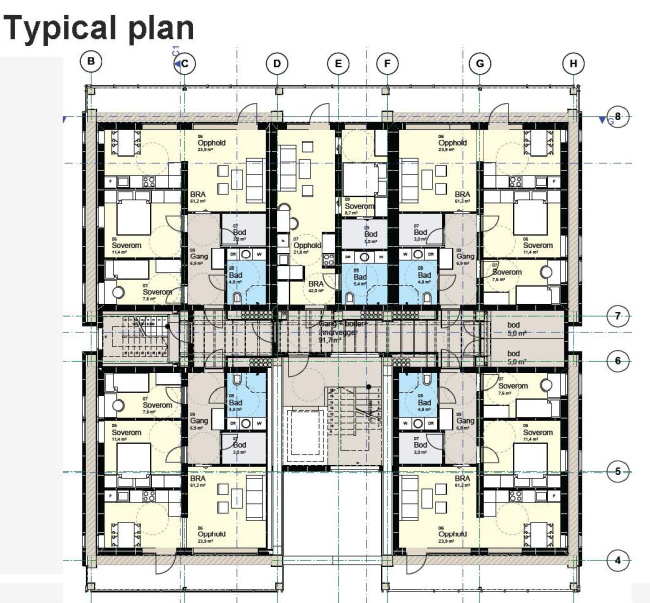

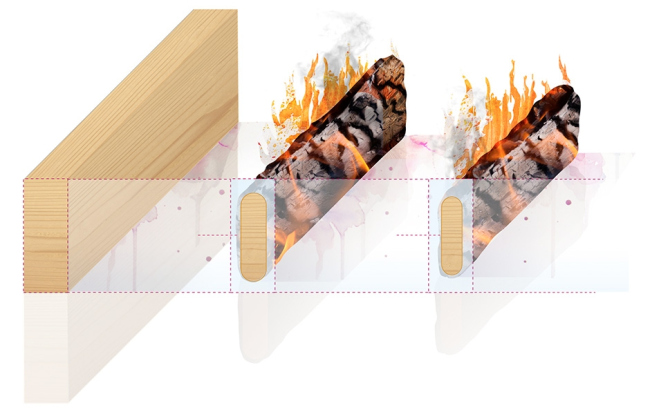

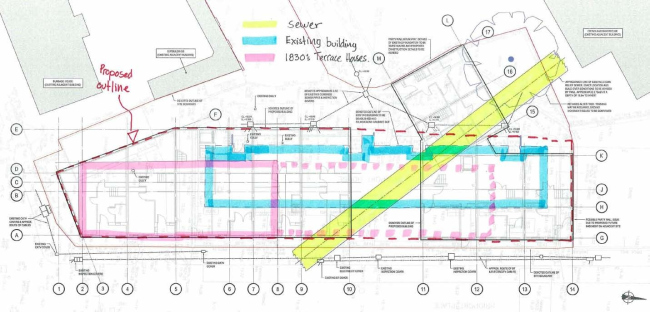

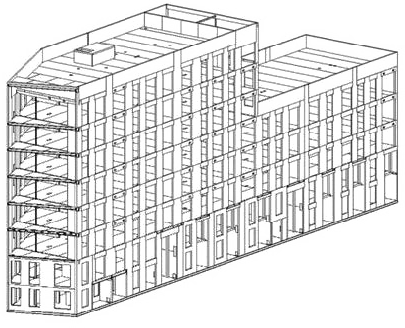

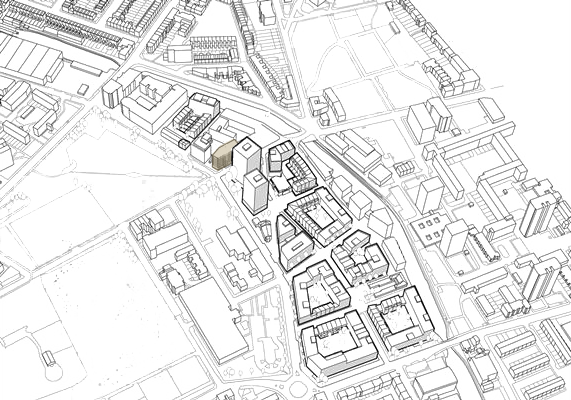

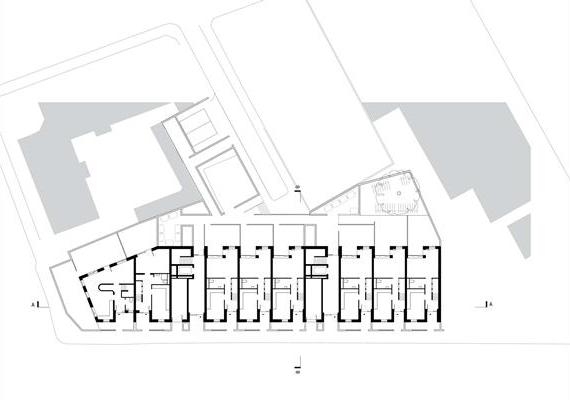

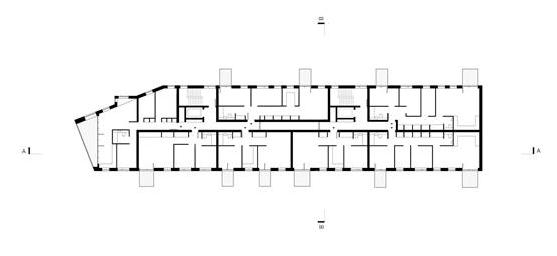

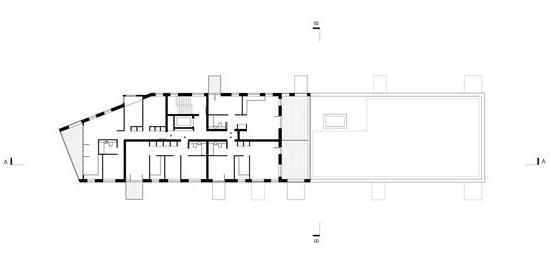

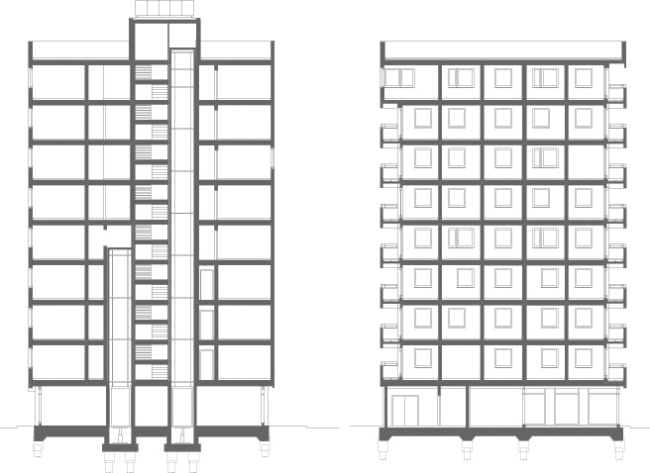

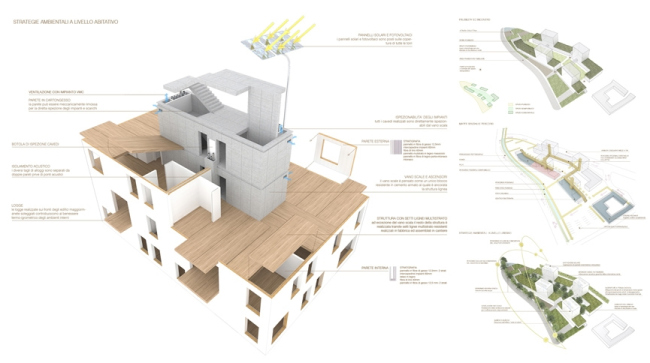

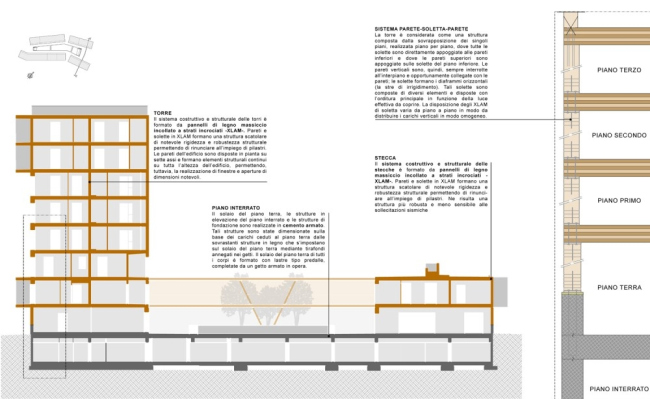

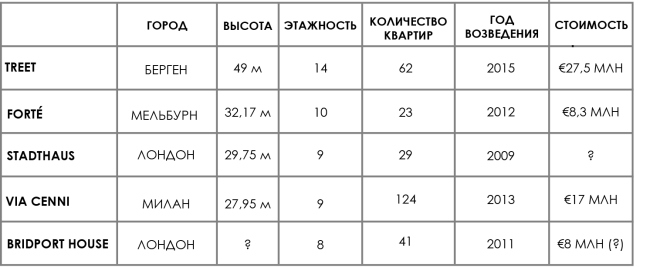

Пять самых высоких жилых домов из дерева, технология их возведения и огнестойкость, а также возможное будущее такого строительства.  Здание из CLT-панелей возводится в два раза быстрее традиционного железобетонного © Malin HardestamНедавний материал Archi.ru о 8-этажном деревянном доме архитектора Герта Вингорда в Стокгольме (9-этажном, если считать мансарду) вызвал живую реакцию наших читателей. Мы решили развить эту тему и рассказать о зданиях из дерева высотой восемь этажей и выше – о том, как их строят, и о том, может ли древесина составить конкуренцию железобетону. Технологии CLT-панели © Chris PhilpotМногоэтажные деревянные здания возводят по технологии Cross-laminated timber или X-lam – из крупногабаритных перекрестно-клееных панелей (CLT panels), которые выполняют всю работу колонн, балок и стропил традиционной системы. Обычно для их изготовления используется древесина ели. Высушенные деревянные ламели от 10 до 45 мм толщиной под давлением не менее 0,6 Н/мм2 перекрестно наклеиваются друг на друга при помощи связующего без содержания фенолформальдегидных смол. Благодаря перпендикулярному расположению волокон нивелируется анизотропность древесины, почти до минимума сводится эффект усыхания и значительно увеличивается несущая способность. Чаще всего используются панели от 3-х до 7 слоев толщиной. Там же на производстве из получившихся элементов в соответствии с тщательно разработанными чертежами вырезаются панели вместе со всеми необходимыми проемами, в некоторых случаях – даже с каналами под электропроводку и коммуникации. Максимально возможные габариты – 16,5 м х 2,95 м х 0,5 м, но обычно их уменьшают по длине: ограничение на размеры накладывает необходимость транспортировки. Строительство жилого дома Forté в Мельбурне © Chris PhilpotДалее все панели маркируются и вместе с детальной сборочной схемой перевозятся на строительную площадку. Это один из самых длительных этапов, так как зачастую крупногабаритные деревянные материалы путешествуют не только из одной страны в другую по суше, но и пересекают океан: так, для жилого дома в Мельбурне несущие конструкции изготавливались в Австрии. На строительном участке остается только собрать все элементы в правильной последовательности – и это довольно сложная задача, признаются инженеры: большинство ошибок допускается именно при сборке. Но если их удается избежать, то процесс идет гораздо легче и быстрее, чем при возведении традиционных железобетонных многоэтажек. Четыре строителя и подъемный кран собирают 8-10-этажное деревянное здание за 9–10 недель, трудясь несколько дней в неделю. Эти перерывы в работе связаны с поэтапным подвозом панелей: если бы привозили весь комплект сразу, потребовался бы отдельный ангар для складирования стройматериалов. В итоге, получается примерно 3 рабочих дня на этаж – именно так шло строительство здания на улице Мюррей-гроув в Лондоне. Кроме скорости, возведение многоэтажных домов из древесины отличает чистота стройплощадки и относительная тишина монтажного процесса.  Установка CLT-панелей © Steve Cook-Willmott DixonСамые большие нагрузки в конструкции возникают в стыках между панелями стен и в местах примыкания к стенам перекрытий. Панели соединяются друг с другом при помощи штифтов, стальных пластин и ряда поставленных крест-накрест шурупов, порой достигающих 550 мм в длину. Одно из неоспоримых достоинств современных конструкций из CLT-панелей – это их сравнительная легкость при высокой несущей способности: небольшой вес облегчает транспортировку, снижает нагрузку на фундамент и ускоряет процесс монтажа. Учитывая как затраченное на производство время, так и время непосредственной сборки на участке, все вместе выходит примерно в два раза быстрее, чем при возведении традиционных систем. Клееные панели обладают высокими акустическими качествами: у них значительно более высокая плотность, чем у массивного бруса, а допуски при подгонке на строительной площадке не превышают +/-5 мм, тогда как в железобетоне они составляют 10 мм. Такое плотное прилегание увеличивает герметичность, сокращает тепловые потери и облегчает состыковку элементов конструкции. В одном кубическом метре древесины секвестируется одна тонна диоксида углерода © Michael GreenПомимо прочего, производители и архитекторы подчеркивают экологичность этой технологии. Древесина – природный ресурс, который возобновляется быстрее, чем расходуется. Деревья поглощают диоксид углерода, и в течение жизни дерева он накапливается (секвестируется), до тех пор, пока растение не начнет гнить, разлагаться или не сгорит: тогда происходит обратный выброс CO2 в почву и в атмосферу. Таким образом, если здоровое дерево с накопленным в нем углеродом использовать в строительстве, возврата диоксида в окружающую среду не произойдет. Один кубический метр древесины сохранит в себе тонну СО2, а на месте срубленного дерева вырастет новое. В конце своей эксплуатации деревянные здания очень просто разбираются и идут на переработку, используются вторично или даже сами становятся источником энергии, например, в качестве органического топлива. Замещение древесиной некоторой доли объема ныне используемых в строительстве стали или железобетона – очень энергозатратных в производстве материалов – может привести к значительному сокращению выбросов СО2. Огнестойкость  Поведение деревянной конструкции при пожаре: до возгорания, через 30 и через 60 минут горения © Malin HardestamМногие сомневаются в пожарной безопасности многоэтажных деревянных зданий. Безусловно, дерево горит, а сталь – нет, однако степень горючести не является показателем огнестойкости. Древесина обладает низкой теплопроводностью и может сохранять целостность структуры долгое время. Поджечь бревно, балку или толстую деревянную панель очень сложно, но если она все-таки загорелась, то горит очень медленно и по предсказуемой схеме. При прогреве древесины примерно от 280°C на её поверхности образуется обуглившийся слой, который тлеет и изолирует собой сердцевину, осложняя поступление кислорода внутрь, что замедляет процесс горения. Тление массивной древесины происходит со скоростью около 0,5–0,8 мм в минуту: например, за 60 минут от 200-миллиметровой балки прогорит 30–50 мм внешнего слоя. Опасность обрушения наступает примерно при 500°C, так как при этой температуре защитный угольный слой раскаляется и воспламеняется. Предел огнестойкости – период времени, на протяжении которого деревянная конструкция сохраняет свою несущую способность – зависит от величины её сечения и размеров: чем больше габариты, тем сложнее происходит возгорание и медленнее идет процесс горения. При таких же температурах негорючая, но теплопроводная сталь плавится, деформируется в разных направлениях и примерно при 450–500°C теряет свою несущую способность. Необработанная огнезащитой стальная конструкция обрушивается уже через 15 минут после начала пожара, при этом невозможно рассчитать, где именно произойдет обрушение. Поэтому основное преимущество деревянной конструкции при пожаре – это повышенная огнестойкость и предсказуемость поведения. Почему это важно? Если пожар начался и не удалось нейтрализовать его источник, необходимо вывести людей из здания: для успеха эвакуации необходимо точно знать, сколько времени конструкция будет сохранять свою целостность и где именно она обрушится. При горении деревянных конструкций это время расчетное и место их обрушения предсказуемое. Кроме того, горящая древесина выделяет умеренное количество дыма, который редко бывает токсичным. Эти естественные свойства вкупе с современными технологиями огнеупорной обработки показывают хорошие результаты. Для предупреждения возгорания производится заводская обработка конструкций антипиренами, а для нейтрализации источника – устанавливаются системы оповещения и спринклерные системы. Самые высокие деревянные дома 8 этажей: Bridport House, Лондон Bridport Pl London Karakusevic Carson Architects  Bridport House © Ioana MarinescuПри выборе типа несущего остова архитекторы руководствовались критериями веса конструкции: под строительным участком проходит труба водостока XIX века, которую было необходимо сохранить. Традиционное железобетонное здание вышло бы неприемлемо тяжелым, поэтому выбор пал именно на перекрестно-клееные панели. Bridport House. Фото с сайта www.ketley-brick.co.ukBridport House © Ioana Marinescu Bridport House: вход в здание изнутри и снаружи © Ioana Marinescu Bridport House. Фото с сайта www.storaenso.comBridport House заместил собой старый 5-этажный дом 1950-х годов постройки. В здании 41 квартира, жители первого этажа получили собственный выход на улицу и патио, а жители остальных 33 квартир – просторные балконы. Фасад облицован кирпичом, а выступающие балконы – медными листами. Несущий остов здания из перекрестно-клеёных панелей был собран за 12 недель. Bridport House: установка CLT-панелей 1-го этажа © Rahul Patalia Жилой дом Bridport House в Лондоне: ограничения участка © Rahul PataliaBridport House: устройство фундамента © Rahul Patalia Bridport House. Аксономерия © Karakusevic Carson Architects Bridport House. Поперечный разрез © Karakusevic Carson Architects Bridport House_продольный разрез © Karakusevic Carson Architects Bridport House. Мастерплан © Karakusevic Carson Architects Bridport House. 1 этаж © Karakusevic Carson Architects Bridport House. 3 этаж © Karakusevic Carson Architects Bridport House. 8 этаж © Karakusevic Carson Architects9 этажей: Stadthaus 24 Murray Grove London Waugh Thistleton Architects Жилой дом Stadhaus в Лондоне © Waugh Thistleton ArchitectsВ лондонском доме номер 24 по улице Мюррей-гроув на 9 этажах располагаются 29 квартир двух разных типов: коммерческие, находящиеся в собственности своих жильцов, и съемные, принадлежащие жилищной ассоциации Metropolitan Housing Trust. Социальный блок занимает первые четыре этажа, коммерческий – последние пять, причем эти блоки полностью изолированы друг от друга. Жилой дом Stadhaus в Лондоне. Генплан и план 1-го этажа © Waugh Thistleton ArchitectsПереход от одного блока к другому отражен в рисунке фасадов: на уровне 4-го этажа серые панели сменяются белыми. Фасад облицован 5000 панелями (1200 мм х 230 мм), на 70% состоящими из переработанных отходов деревообрабатывающей промышленности. Их рисунок напоминает игру светотени, создаваемую в течение дня на фасадах окружающей застройкой и деревьями.  Жилой дом Stadhaus в Лондоне © Waugh Thistleton ArchitectsНесмотря на то, что технология строительства из клееных панелей – дороже, чем традиционная железобетонная, она помогает сэкономить на строительном участке. Например, для возведения аналогичной конструкции из железобетона понадобилось бы примерно 72 недели, тогда как это здание было построено за 49. При этом саму несущую конструкцию собрали четыре строителя за 27 рабочих дней, работая 9 недель по 3 дня в каждой. Также не пришлось использовать дорогостоящий башенный кран: обошлись подвижным грузоподъемным и строительными лесами для работ по облицовке фасада. Жилой дом Stadhaus в Лондоне. План 2-4-го этажей © Waugh Thistleton ArchitectsБолее подробно о пространственной планировке и об экологической составляющей проекта можно прочитать здесь. Жилой дом Stadhaus в Лондоне. План 5-9-го этажей © Waugh Thistleton ArchitectsЖилой дом Stadhaus в Лондоне © Waugh Thistleton Architects9 этажей: Via Cenni, Милан Rossiprodi Associati s.r.l.  Жилой комплекс Via Cenni. Фото с сайта makbuilding.euВпервые высотная конструкция из перекрестно-клееных панелей используется в условиях сейсмоопасного региона: на окраине Милана вероятность землетрясений не очень высока, но все же существует, и технология X-Lam удовлетворяет всем требованиям строительства в таких районах.  Жилой комплекс Via Cenni. Фото с сайта makbuilding.euЖилой комплекс Via Cenni © Gaia CambiaggiЖилой комплекс общей площадью 17000 м2 состоит из четырех 9-этажных башен, соединенных 2-уровневым стилобатом. В комплексе – 124 квартиры размером от 2-х до 4-х комнат (от 50 до 100 м2). Башни 13,6 х 19,1 м в плане и 27,95 м высотой – однотипные, но не одинаковые: индивидуальный облик формируется рисунком балконов.  Жилой комплекс Via Cenni. Фото с сайта carron.it Жилой комплекс Via Cenni © Rossiprodi Associati Жилой комплекс Via Cenni © Rossiprodi AssociatiКонструктивная толщина стен уменьшается на 20 мм через каждые два-три этажа: на первом она составляет 200 мм, на девятом – 120 мм. Полы – 200 и 230 мм (7 слоев). Пролеты меньше 5,8 м перекрываются 5-слойной панелью 200 мм, а пролеты меньше 6,7 м – 7-слойной 230-миллиметровой. Стыкуются панели с помощью специальных соединительных шурупов от 200 до 550 мм длиной.  Жилой комплекс Via Cenni © Rossiprodi Associati Жилой комплекс Via Cenni © Rossiprodi Associati Жилой комплекс Via Cenni © Rossiprodi AssociatiЖилой комплекс Via Cenni © Rossiprodi AssociatiРайон, где расположено здание, представляет собой череду традиционных итальянских фермерских домиков – с одной стороны, и комплекс городских административно-деловых, промышленных и коммерческих зданий – с другой. Идеей проекта было соединение этих двух типов застройки и создание пограничного пространства – перехода от городской типологии к сельской. За счет наличия в доме квартир разных типов (от 65 м2 до 125 м2) и общественных пространств различного назначения архитекторы хотели сформировать среду, пригодную для возникновения локального сообщества и создать центр притяжения для всего района. 10 этажей: Forté, Мельбурн 807 Bourke Street, Victoria Harbour Девелопер – Lend Lease  Forté © Lend LeaseПри высоте 32,17 м Forté считается самым высоким деревянным зданием в мире: в нем 10 этажей, возведенных всего лишь за 11 месяцев, причем для установки деревянной несущей конструкции потребовалось 38 рабочих дней. В доме – 23 квартиры: 7 однокомнатных (59 м2), 14 двухкомнатных (80 м2) и 2 двухкомнатных пентхауса (102 м2). Forté © Lend LeaseФундамент и первый этаж выполнены из железобетона: кроме передачи нагрузки на грунт, он защищает вышележащую деревянную часть от характерной проблемы региона – атак термитов. Все остальные элементы сделаны из перекрестно-клееных панелей – от стен и потолков до лифтовых шахт и лестниц. Стены – 5-слойные панели 128 мм с 13-миллиметровым слоем огнеупорной штукатурки с двух сторон. Полы – панели 146 мм с 16-миллиметровым слоем огнеупорной штукатурки. Предел огнестойкости этих конструкций составляет 90 минут. Внешняя стена, приближенная к соседнему участку на 6 метров, утолщена для дополнительной защиты от огня в этом направлении. Металлические крепления панелей к стенам скрыты стяжкой. Лифтовая и лестничная шахты выполнены в двойных стенках: по расчетам проектировщиков, в случае обрушения части здания они смогут сохранить целостность и несущую способность.  Forté © Lend Lease Forté © Lend LeaseСтройплощадка © Chris PhilpotФасады облицованы алюминиевыми панелями, балконы, являющиеся продолжением панелей перекрытия, покрыты полиуретановой гидроизоляционной мембраной, а затем – плиткой по стяжке. Деревянные CLT-панели оставлены открытыми только на потолках лоджий и на одной стене в интерьере каждой квартиры. CLT-панели © Chris PhilpotCLT-панели © Chris PhilpotЖилой дом Forté в Мельбурне. План типового этажа © Lend LeaseВ лоджиях отведено место под мини-огороды, а атмосферные осадки собираются и используются для технических нужд, в том числе – в спринклерной системе. Жилой дом Forté в Мельбурне. Конструкция фасада © Lend LeaseЖилой дом Forté в Мельбурне. Конструкция окна © Lend LeaseЖилой дом Forté в Мельбурне. Конструкция парапета © Lend Lease14 этажей: Treet, Берген Damsgårdsveien 99 ARTEC Arkitekter / Ingeniører  Жилой дом Treet © BOBВ норвежском городе Берген идет строительство 49-метрового деревянного дома – самого высокого в мире на сегодняшний день. Уже продана половина из 62 будущих квартир, и в октябре 2015 жильцы должны расселиться по его 14 этажам. Все вертикальные нагрузки несут клееные (gluelam) вертикальные деревянные фермы (колонны сечения 495 х 495 мм и 405 х 650 мм, раскосы – 406 х 405 мм), а из CLT-панелей возведены лестницы, лестничные и лифтовые шахты, стены и перекрытия. Период огнестойкости основной несущей системы (ферм) – 90 минут, вторичной (CLT-панелей) – 60. Treet. Последовательность возведения © reThinkWoodTreet - конструктивная модель © Rune AbrahamsenTreet - конструктивная модель © Rune AbrahamsenTreet. План типового этажа © Rune AbrahamsenОдной из основных задач проекта было найти способ сопротивления легких деревянных конструкций высоким ветровым нагрузкам приморского города. Чтобы прибавить зданию массы, увеличить жесткость, связав между собой фермы, и уменьшить амплитуду качания, были добавлены три бетонные плиты в качестве перекрытий – на уровне пятого и десятого этажей и в роли крыши. Таким образом, максимальное горизонтальное отклонение ферм на вершине здания – 71 мм, что составляет 1/634 высоты здания: это удовлетворяет норвежским нормам в 1/500. Жилой дом Treet © BOBЖилой дом Treet © BOBЖилой дом Treet © BOBВетреная и сырая погода повлияла не только на конструктивное решение, но и на внешний вид дома: северный и южный фасады остеклены, западный и восточный – облицованы металлическими панелями.  Возможное будущее Стоимость конструкций из CLT-панелей пока остается довольно высокой. Это связано, в основном, с ограниченным числом игроков на рынке: в мире существует всего 2–3 крупных производителя, и большая доля затрат приходится на транспортировку материалов из Австрии – основного поставщика – по всему миру. По иронии судьбы, кроме финансовых расходов, это «обеспечивает» значительный выброс СО2 – чего так старательно избегали, превращая дерево в стройматериал. Но сторонники CLT-технологии не унывают: они уверены, что будущее за деревянными небоскребами. Комбинируя железобетонное ядро с деревянной вторичной несущей системой, или, наоборот, деревянные стойки и балки – с монолитными перекрытиями, можно возводить здания в 25–30 и даже 40 этажей. Производятся многочисленные инженерные расчеты, доказывается возможность построения здания такого типа всего за неделю, представляются на суд общественности научные работы и разрабатываются возможные архитектурные решения деревянных многоэтажек. Канадский архитектор Майкл Грин, один из самых известных популяризаторов идеи деревянного высотного строительства, надеется, что его родной Ванкувер станет лидером по количеству деревянных высоток, а эра железобетона завершится вслед за XX веком: «Я никогда не видел, чтобы люди, заходя в одно из моих зданий, обнимали стальную или бетонную колонну, но они делали это с деревянной!» |

|